1. Используйте высококачественное сырье

Сырье, из которого производится композит, будет играть огромную роль в конечном весе и прочности. Когда речь идет о нетканом сырье, существует потребность в продуктах, которые обладают хорошей прочностью на растяжение, но при этом являются тонкими и легкими. Доступны синтетические и натуральные волокна, и можно использовать любую их комбинацию.

Синтетические волокна, такие как полиэстер, полипропилен, полистирол и другие полимеры, являются лучшим выбором для получения прочного и легкого сырья, из которого можно сделать водонепроницаемые, воздухопроницаемые, термостойкие, гибкие и пригодные для печати материалы. Для повышения комфорта и воздухопроницаемости изделия могут быть добавлены износостойкие и легкие сырьевые материалы, такие как хлопок.

Что касается связующего материала, полиэтиленовая пленка обеспечивает наилучшую адгезию, сохраняя при этом легкость, мягкость и гибкость всего композита. Кроме того, полиэтиленовая пленка может использоваться в различных процессах ламинирования для обеспечения эффективного водонепроницаемого барьера, высокой прочности и сопротивления разрыву.

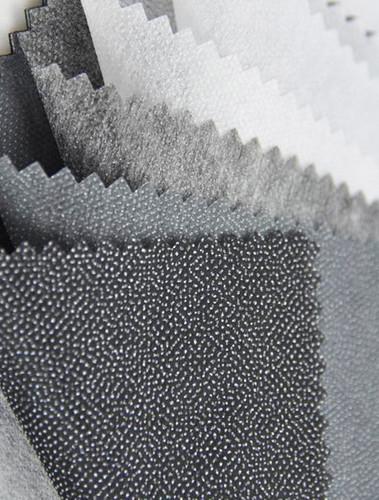

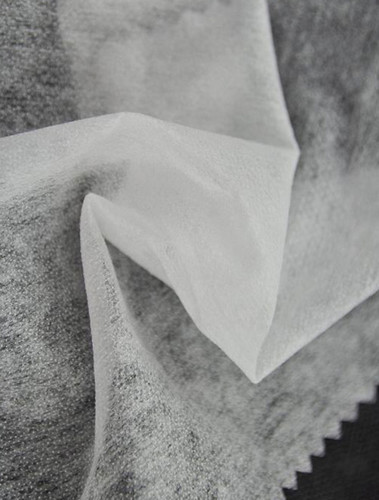

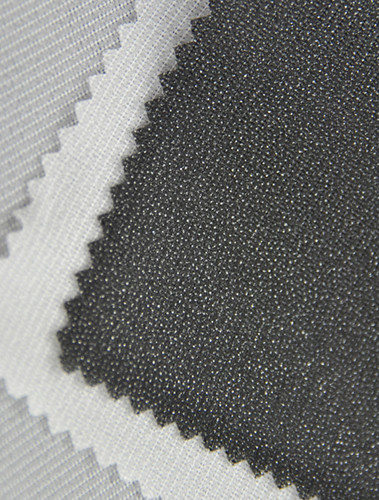

Нейлоновая нетканая подкладка серии 8

Нейлоновая нетканая подкладка серии 8

Описание продукта:

1: В этом производстве используется передовая технология нанесения двойного точечного покрытия. Он имеет хорошие характеристики после сухой и водной стирки с низкой усадкой.

2: он широко подходит для материалов из шелка, хлопка, полиэстера, хлопка, полиэстера, вискозы, химических волокон, шерсти и т. д.

3: подходит для передних частей, воротника, рукава, пояса, планки, карманов и усиливающих частей куртки, ветровки, пальто и костюмов.

2. Улучшить контроль натяжения

Контроль натяжения является одним из наиболее важных факторов в производстве высококачественных композитных нетканых материалов. Если натяжение полотна слишком велико или слишком мало в любом направлении, оно может разорвать и повредить один или несколько слоев композита. Особенно это касается легких материалов: чем они тоньше и легче, тем более легко повреждаются нетканые композиты. Плохой контроль натяжения также может вызвать образование складок, участки неполного склеивания и несовместимую ширину слоев.

Хорошее знание прочности на растяжение сырья, используемого в композитных материалах, имеет решающее значение: для легких материалов настройка натяжения должна быть абсолютно точной, поскольку даже малейшие отклонения могут повредить материал.

В этом случае лучше использовать интеллектуальную систему ламинирования, такую как система A.Celli F-LineⓇ, которая использует датчики, облачные технологии и программное обеспечение и способна контролировать каждый этап процесса — размотку, ламинирование, резку. и скручивание.

Благодаря обзору всего процесса с высоты птичьего полета система может обнаруживать дефекты и передавать производственные данные в режиме реального времени, позволяя точно настраивать параметры натяжения без остановки производства. Это гарантирует, что настройка натяжения всегда оптимальна, что приводит к высокому качеству конечного продукта.

3. Контролируйте скорость производства

Скорость линии также необходимо контролировать на протяжении всего процесса ламинирования, так как она влияет на натяжение полотна. Кроме того, особенно при намотке окончательного композита, неправильная скорость может привести к усадке торца, складкам и захвату воздуха, что приведет к дефектам рулонов.

В идеале желательно производить как можно быстрее без ущерба для качества конечного продукта. При ламинировании нетканых материалов это означает, что скорость, с которой слои разматываются и подаются в ламинирующее оборудование, через ламинирующее оборудование, а также скорость резки и намотки для формирования готового рулона, имеют решающее значение для получения высококачественного рулона. продукт .

Как и в случае натяжения, оборудование, оснащенное датчиками и облачными сервисами, может измерять скорость оборудования и обнаруживать дефекты материалов на различных этапах процесса. Эти данные можно анализировать и передавать, чтобы можно было вносить необходимые коррективы в скорость оборудования во время работы. Эта возможность в конечном итоге позволит вам найти оптимальную скорость производства и обеспечить целостность каждого слоя производимого ламинированного нетканого материала, а также целостность и качество конечного продукта.

Когда эти три аспекта процесса ламинирования точно контролируются, легкие нетканые композиты, которые являются плотными, мягкими и удобными, могут быть получены с минимальным риском для целостности отдельных слоев и конечного композита.

English

English 简体中文

简体中文 简体中文

简体中文