В современном производстве волоконных изделий стремление к высокому качеству и высоким эксплуатационным характеристикам продукции стало основной движущей силой развития отрасли. Процесс иглопробивания, как эффективная и гибкая технология обработки волокон, играет жизненно важную роль в достижении прочных соединений и равномерного распределения между волокнами. В этой статье мы углубимся в то, как использовать передовые технологии и оборудование для акупунктуры, чтобы обеспечить однородность, стабильность и ожидаемую производительность конечного продукта путем строгого контроля ключевых параметров в процессе иглоукалывания и реализации эффективных последующих процессов обработки.

1. Применение передовых технологий и оборудования для акупунктуры.

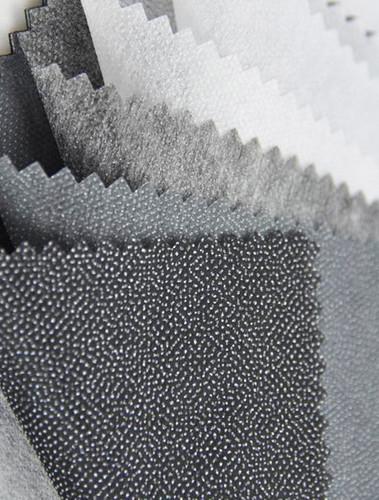

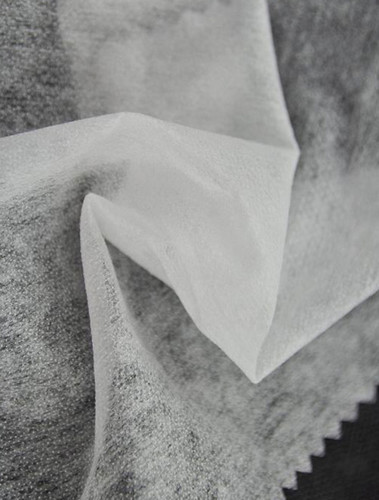

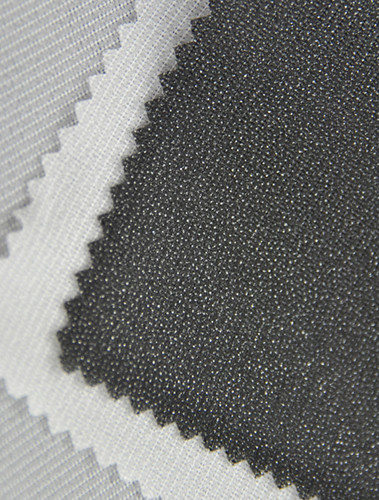

Короче говоря, процесс иглопробивания заключается в многократном прокалывании волокнистого полотна через игольную пластину с небольшим кончиком иглы, так что волокна перепутываются и сцепляются друг с другом, образуя общую структуру. Этот процесс не только усиливает силу сцепления между волокнами, но также способствует равномерному распределению волокон в трехмерном пространстве, обеспечивая хорошие физические свойства и внешний вид продукта.

В последние годы, с развитием науки и техники, технологии и оборудование для акупунктуры также привели к значительным инновациям. В современных иглопробивных машинах используются сложные системы управления, которые могут точно регулировать плотность иглопробивания, количество игл и глубину пробивки иглы. Точная настройка этих параметров оказывает прямое и существенное влияние на производительность конечного продукта. Например, за счет увеличения плотности прошивания можно значительно улучшить прочность и стабильность волокнистого мата; в то время как разумное количество прошивок может помочь оптимизировать расположение волокон, уменьшить зазоры и улучшить плотность и однородность материала. Кроме того, интеллектуальное оборудование для акупунктуры может автоматически регулировать режим акупунктуры в соответствии с заданными программами для достижения индивидуального производства в различных областях или с различными характеристиками продукта.

2. Усовершенствованное управление параметрами.

Чтобы обеспечить единообразие и стабильность эффекта иглоукалывания, крайне важно строго контролировать различные параметры в процессе иглоукалывания. Прежде всего, настройку плотности прокола иглой необходимо определять в соответствии с конкретными требованиями применения продукта, чтобы не только обеспечить достаточную прочность, но и избежать ощущения жесткости, вызванного чрезмерным сжатием. Во-вторых, подбор количества иглопробивников должен учитывать эффективность производства и достаточное переплетение волокон. Слишком сильный удар иглой может привести к разрыву волокна, а слишком малое количество ударов иглой будет недостаточным для формирования стабильной структуры. Наконец, величина акупунктурного давления напрямую влияет на эффект проникновения и переплетения волокон и должна быть точно отрегулирована в соответствии с типом волокна, его толщиной и целевой плотностью.

В реальных операциях компании обычно используют передовые датчики и системы мониторинга для мониторинга различных параметров во время процесса иглоукалывания в режиме реального времени, чтобы гарантировать, что они всегда поддерживаются в заданном оптимальном диапазоне. Такое усовершенствованное управление не только повышает стабильность качества продукции, но и снижает процент брака, вызванный отклонениями параметров.

3. Улучшение и оптимизация последующих процессов

После завершения перфорации иглой приступают к последующим процессам, таким как отделка и сушка паром. иглопробивной фетр нельзя игнорировать. Процесс отделки включает в себя удаление лишних волокон с поверхности и корректировку направления волокон для улучшения ощущения и плоскостности. Эти шаги имеют решающее значение для улучшения внешнего вида и ощущения продукта. Сушка паром может эффективно удалить влагу из волокон, способствовать дальнейшему затвердеванию между волокнами и гарантировать соответствие продукта указанным требованиям к стабильности размеров и плотности.

В контексте защиты окружающей среды и устойчивого развития все больше и больше компаний начинают внедрять энергосберегающие и эффективные технологии сушки и экологически чистые материалы для снижения потребления энергии и загрязнения окружающей среды. Например, использование усовершенствованной системы циркуляции горячего воздуха позволяет не только быстро сушить продукты, но и максимизировать рекуперацию и использование тепловой энергии, достигая беспроигрышной ситуации с экономической и экологической выгодой.

English

English 简体中文

简体中文 简体中文

简体中文